Met het oog op de toekomst heeft de GB Steel Group de beslissing genomen om bij een aantal divisies een deel van het lasproces te automatiseren met een lasrobotinstallatie. De robotinstallatie is geplaatst bij de divisie Vossebelt voor het lassen van onderdelen van kippers en containers, halffabricaten, container deuren en de zijkanten van containers.

De GB Steel Group bestaat uit zes productiebedrijven en één machinefabriek. Bij de divisie Vossebelt worden voornamelijk kippers en containers gebouwd. In totaal werken er 315 werknemers waarvan er 35 bij Vossebelt werkzaam zijn. Bij de divisies Vossebelt en Staalbouw Nauta was er de wens om een deel van de laswerkzaamheden te gaan automatiseren met een lasrobot.

Toekomstgericht

Het hele proces begon met een voorselectie van de producten die GB Steel Group in de toekomst wilde gaan produceren. Hierbij werd er kritisch gekeken naar het lasproces en werd er een selectie van onderdelen van producten gemaakt. Toen dit eenmaal duidelijk was, begon de fase van kennis opdoen over de verschillende beschikbare oplossingen wat betreft het robotiseren van deze laswerkzaamheden. Uiteindelijk vond er een toekomstgericht marktonderzoek plaats. Wouter Faber, Directeur van Vossebelt vertelt: “Wij hadden een goed gevoel bij Yaskawa en dat hebben we nog steeds.” Toen de keuze gemaakt moest worden voor de grootte van de robotinstallatie werd er toch een grotere stap gezet dan gepland. “Op een gegeven moment heb je er zin in en kies je toch een grotere!” aldus Faber. De grootste Yaskawa lasrobot met de langste arm staat nu bij Vossebelt in Geesbrug en wordt ook daar door zusterbedrijf Staalbouw Nauta uit Heeg gebruikt voor hun productie.

Techniek leren kennen

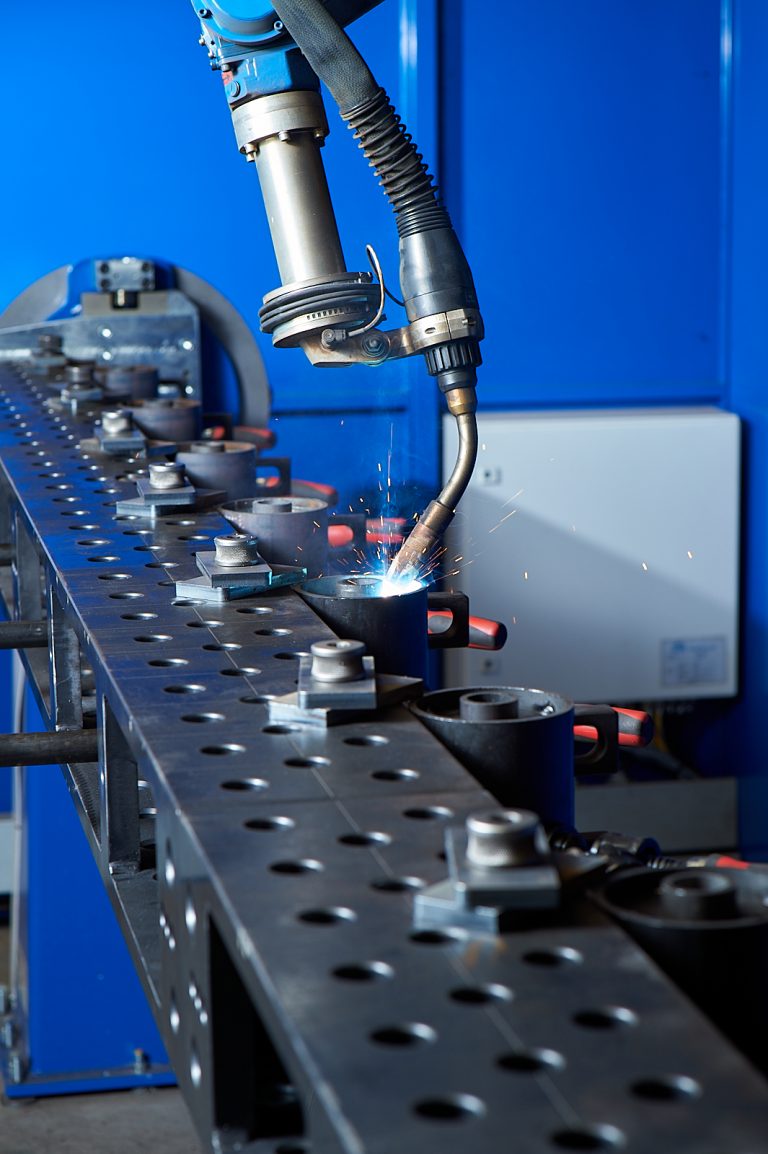

De installatie bestaat uit een MH50-20II Yaskawa Motoman lasrobot met een werkbereik van ruim 3.000 mm die staat gemonteerd op een als externe as programmeerbare track met een rijweg van 11.150 mm. Het hiermee verkregen werkbereik van de robot is onderverdeeld in 3 werkstations; twee aan de voorzijde van de track en één aan de achterzijde. In de twee voorste werkstations staan vrij programmeerbare 2 tons werkstukmanipulatoren met tegenlager opgesteld. De installatie is voorzien van een watergekoelde Fronius TPS500i lasinstallatie en een eveneens watergekoelde Robacta lastoorts. Deze stroombron is door middel van de WeldCom 2 interface probleemloos rechtstreeks vanuit de robot teach pendant programmeerbaar. De afgelopen maanden werd er door het automatiseringsteam van GB Steel Group, Vossebelt en Staalbouw Nauta gewerkt aan de voorbereidingen van de lasrobot. Hierbij ging de aandacht vooral uit naar het leren kennen van de techniek, programmeren en aftasten van de producten.

Vanwege de coronamaatregelen kon er langere tijd geen training worden gevolgd, maar was er wel de tijd en ruimte om gevoel te krijgen met de robotinstallatie en ermee te oefenen. Het automatiseringsteam kon de tijd nemen om het leerproces van de software en robottechniek te doorlopen. Inmiddels is de oude lasautomaat verschroot en ligt de focus op het programmeren met de lasinstallatie. Met de Yaskawa lasrobot kan het proces van enkelstuks en kleine series worden geautomatiseerd. Faber: “Deze investering heeft als doel om ervaring te krijgen met lasrobots en onze producten in de toekomst nog sneller en efficiënter te kunnen produceren”.